冷鍛模具技術是現代製造業中不可或缺的一部分,特別是在金屬成型領域,其高效率、低成本的特點使其成為眾多高科技產業的首選

冷鍛模具技術,作為現代金屬加工領域的重要工藝,憑藉其高效、節能、精密等優勢,成為許多產業提升產品質量與優化生產成本的首選工藝。特別是在螺絲模具和多沖程模具的應用上,冷鍛技術展現了顯著的競爭力。

什麼是冷鍛模具技術?

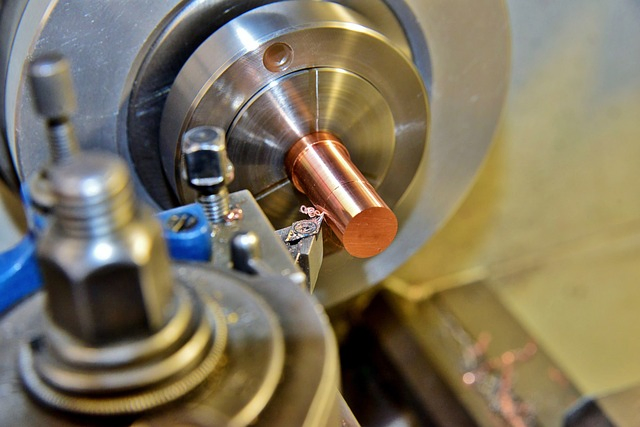

冷鍛是一種金屬成形技術,指在室溫或略高於室溫的條件下,將金屬通過模具壓力進行塑性變形的工藝。與熱鍛相比,冷鍛工藝避免了高溫加熱過程,保留了金屬的原有性能,並能實現高精度成形。該技術適用於各類金屬製品的生產,尤其是在螺絲、螺帽、齒輪及其他高精密零件的製造中應用廣泛。

冷鍛模具技術的優勢分析

材料利用率提升,減少原料浪費

冷鍛模具技術具有極高的材料利用率,通常可達到80%以上。相較於傳統切削加工,冷鍛可以通過塑性變形的方式直接將材料壓制成所需形狀,無需額外的切削或去除多餘材料,從而大幅減少材料浪費。例如,在螺絲製造過程中,冷鍛工藝可避免切削中產生的大量廢屑,幫助客戶有效節約原材料成本。

工藝整合,縮短加工時間

冷鍛能在一次成形中完成多個加工步驟,實現工藝整合。例如,傳統加工可能需要經過多次車削、鑽孔、研磨等工序才能完成,而冷鍛技術可一次壓制成形,大幅縮短加工時間。同時,冷鍛模具的設計還可以實現多工位生產,使得多個零件能夠在一台設備上同步加工,進一步提升生產效率。

減少後續加工需求,提升產品精度

冷鍛工藝能夠實現高精度的成形效果,生產出的零件尺寸公差小、表面光滑度高,往往不需要進一步的加工或修整。這不僅降低了後續加工所需的工時和設備投入,還能保證產品的一致性與穩定性,對於高要求的工業零件(如航天、汽車零部件)尤為重要。

延長模具壽命,降低維護成本

冷鍛模具通常採用高強度的材料(如硬質合金或鎢鋼)製造,具備良好的耐磨性與抗衝擊性。利泰模具公司以冷鍛硬質合金模具為核心產品,其設計壽命顯著高於傳統模具,客戶可減少頻繁更換模具的成本。此外,冷鍛過程的低溫條件也減少了對模具的磨損,進一步降低維護成本。

降低能源消耗,推動可持續發展

由於冷鍛工藝無需高溫加熱,與熱鍛相比,其能源消耗大幅降低。不僅能幫助客戶減少生產成本,還符合當前追求綠色生產、降低碳排放的全球趨勢,助力企業實現可持續發展。

冷鍛模具技術革新方向

高性能材料的應用

隨著材料科學的進步,冷鍛模具正在採用更高性能的材料,如鎢鋼和粉末冶金材料。這些材料具有優越的抗壓性能與耐磨性,能有效提升模具壽命。此外,通過添加合金元素或進行表面處理(如氮化處理或鍍層技術),可以進一步增強模具的耐用性和穩定性。

精密加工技術的應用

精密加工技術是提升模具精度的關鍵,包括CNC精密加工、放電加工(EDM)、激光雕刻等。以放電加工為例,其能實現極細微孔的加工,滿足高精密零件的製造需求。此外,數位化控制與自動化加工技術的引入,也使模具的生產效率與精度得到了大幅提升。

模擬與仿真技術的發展

現代模擬技術的應用大大減少了模具設計過程中的試錯成本。利用CAE(計算機輔助工程)軟體,工程師可以在模具製造之前進行精確的工藝模擬,包括壓力分佈、材料流動以及模具磨損預測,從而優化設計並延長模具壽命。

模具結構的創新設計

傳統模具結構單一,容易因疲勞或應力集中而損壞。通過採用組合式模具設計,可以在模具損壞後只需更換局部零件,降低整體維修成本。此外,雙包套片與六片組合等創新結構設計,進一步提高了模具的抗壓與穩定性能。

智能化監控與維護技術

智能化技術的引入為模具維護提供了更多可能性。透過內嵌感測器,模具可以即時監測使用狀態,並記錄壓力、溫度與磨損情況,從而進行預測性維護,避免因模具故障導致的生產中斷。

隨著製造業向高精度、高效率和低成本方向發展,冷鍛技術的重要性日益凸顯。特別是在汽車、航天、家電等需要大批量、高精密零件的行業,冷鍛技術將成為不可或缺的核心工藝。利泰模具公司作為冷鍛模具的專業供應商,將繼續致力於技術創新與品質提升,幫助更多客戶實現生產升級,並在市場競爭中保持領先地位。

冷鍛模具技術以其卓越的效率和成本優勢,成為眾多行業提升競爭力的關鍵工藝。利泰模具公司憑藉20年的冷鍛模具設計與製造經驗,為客戶提供穩定、高壽命的模具產品,並以持續創新與卓越服務助力客戶實現更高效、更具經濟效益的生產流程。