精密模具是現代工業製造中的核心工具,作為產品製造的母工具,其品質直接影響產品的性能、壽命和市場競爭力

精密模具是現代工業製造中的核心工具,其品質直接影響產品的性能、壽命和市場競爭力。隨著高端製造需求的增加,精密模具的品質管理已從單純的產品檢測,轉向全流程的品質控制。

精密模具品質管理的重要性

精密模具作為產品製造的母工具,其每一項細節都直接影響最終產品的品質和生產效率。如果模具在製造過程中存在尺寸偏差、表面缺陷或結構不穩定等問題,將可能導致:

- 生產效率降低:

不合格模具可能頻繁出現生產故障,導致停機或維修時間增加。 - 產品不良率提高:

模具誤差將直接轉化為產品缺陷,增加不良率,降低市場接受度。 - 成本上升:

模具返修或更換成本高昂,且影響生產進度,增加整體成本。

因此,精密模具的品質管理不僅是保證產品合格的手段,更是企業實現高效生產與成本控制的基石。

精密模具品質管理的關鍵環節

1. 原材料品質控制

精密模具的壽命和性能很大程度上取決於原材料的選擇。常用模具材料包括鎢鋼、高速鋼和粉末冶金材料等。在原材料品質管理中,以下是最佳實踐:

- 材質檢驗:

通過光譜分析、硬度測試和金相檢查等方法,確保材料符合要求。 - 供應商評估:

選擇具有穩定供應能力和高品質原材料的供應商,並進行定期審核。

2. 製造流程的品質控制

製造流程是模具品質的核心,涵蓋設計、加工、裝配及表面處理等環節。每一步驟都需嚴格管控,以保證模具達到設計標準。

- 設計階段:

採用CAE(計算機輔助工程)進行結構模擬,預測可能出現的問題並優化設計。 - 加工階段:

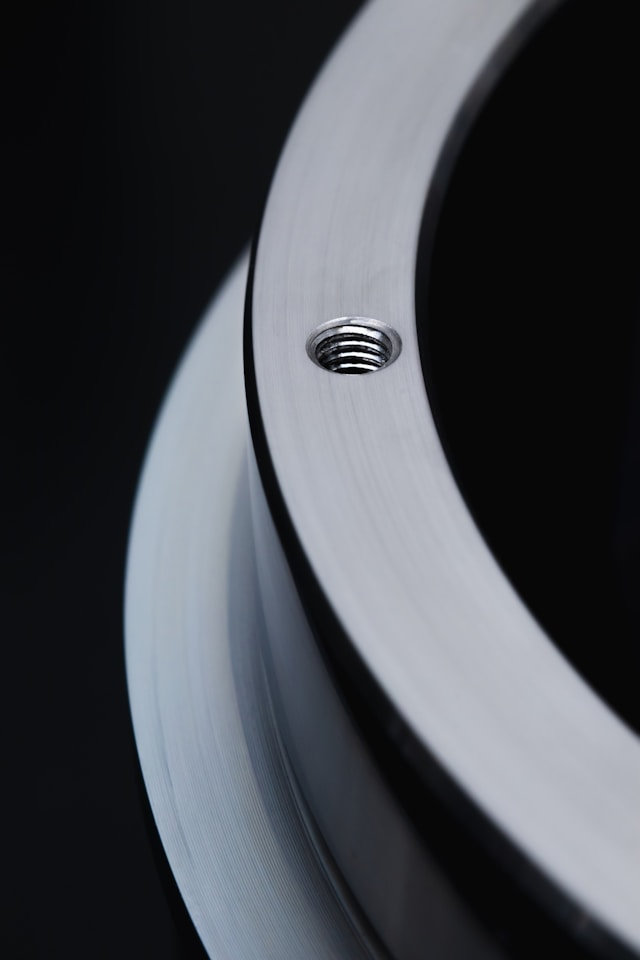

應用高精密設備(如CNC加工、放電加工機)和工藝技術,確保尺寸誤差控制在微米級別。 - 裝配階段:

注重零件的配合精度,使用測量工具(如三坐標儀)檢查各組件是否嚴密契合。 - 表面處理:

通過拋光、電鍍和氮化等技術提升模具表面硬度和光潔度,延長使用壽命。

3. 檢測與驗證

模具製造完成後的檢測和驗證是品質管理的關鍵步驟,直接決定模具能否投入使用。

- 尺寸檢測:

採用2.5次元測量儀、三坐標測量儀或激光測量設備,檢查模具的尺寸是否符合設計圖紙。 - 表面質量檢測:

利用顯微鏡、光學檢測儀或粗糙度測量儀觀察表面是否存在劃痕、裂紋或毛刺。 - 功能測試:

通過模擬實際使用條件,測試模具是否能穩定運行,並驗證其壽命與可靠性。

精密模具品質管理的檢測標準

國際與行業標準

模具品質檢測需符合相關標準,以保證產品在全球市場的適用性與競爭力。例如:

- ISO 9001:

品質管理體系標準,指導企業建立全面的品質管理框架。 - DIN 16742:

塑膠模具的精度標準,規範模具尺寸公差與表面品質要求。 - ASTM D3280:

金屬材料測試標準,確保模具原材料的品質穩定性。

內部標準化流程

除了國際標準外,企業需建立內部檢測標準,以適應特定生產需求。內部標準應包括以下內容:

- 尺寸公差範圍

- 表面粗糙度指標

- 壽命測試參數

- 檢測設備的校準與維護計畫

提升模具品質管理的創新技術

智能化品質監控

隨著工業4.0的推進,智能化技術為模具品質管理帶來了革命性變化。例如:

- 即時監測系統:

在生產設備中嵌入感測器,記錄加工過程中的關鍵數據(如溫度、壓力、振動),實現對潛在問題的早期預警。 - 大數據分析:

利用生產數據分析模具缺陷的來源,並優化流程以降低不良率。

數位孿生技術

數位孿生技術可以在虛擬環境中模擬模具的生產與運行過程,提前預測可能出現的問題,從而減少實際生產中的試錯成本。

自動化檢測設備

現代自動化檢測設備能快速完成模具的尺寸、外觀和功能測試,極大提升檢測效率與準確性。例如,採用AI驅動的檢測系統可自動識別微小瑕疵並生成詳細報告。

最佳實踐案例:利泰模具的品質管理策略

利泰模具作為專業模具製造商,以其20年的行業經驗,建立了一套完整的品質管理體系:

- 全流程檢測機制:

從原材料進廠到模具出廠,進行多次檢測,確保每道工序都符合品質要求。 - 2.5次元檢測技術應用:

通過高精密檢測設備,精確控制模具的每個尺寸與細節。 - 技術培訓與交流:

定期培訓技術人員,保持行業前沿技術水平,並與國際客戶保持密切合作,滿足不同市場需求。

精密模具的品質管理不僅關乎單個模具的合格率,更影響整個製造流程的效率與企業的市場競爭力。通過嚴格控制原材料品質、優化製造流程、採用創新檢測技術以及建立完善的檢測標準,企業可以有效降低不良率、延長模具壽命並提升客戶滿意度。未來,隨著智能化與數位化技術的進一步發展,精密模具的品質管理將邁向更加高效、精準的全新階段。